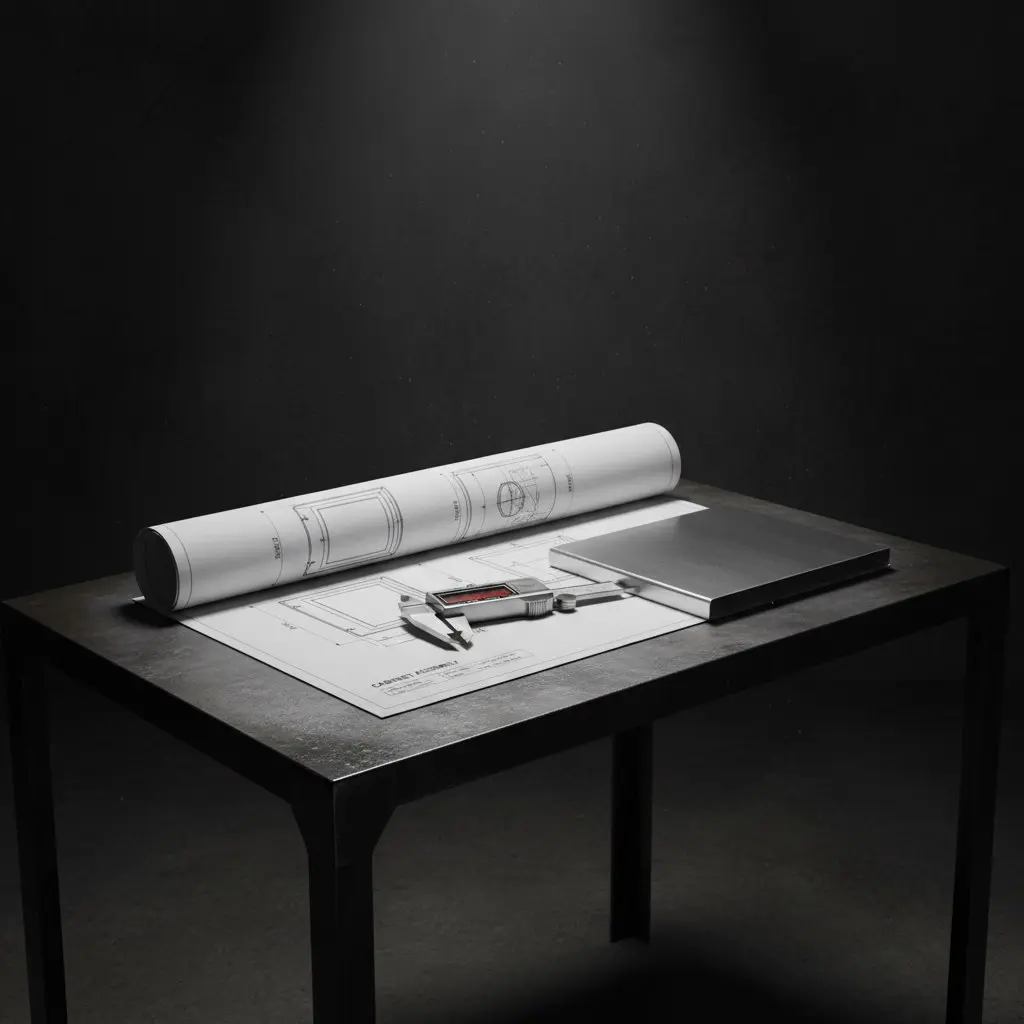

Вы решили создать прочный и аккуратный корпус для станка, кожух для вентиляции или стойку для оборудования. Чертеж готов, идея ясна. Кажется, что осталось лишь отправить его в цех и получить готовое изделие. Но именно на этом этапе многих самостоятельных заказчиков в Санкт-Петербурге ждет разочарование: деталь не собирается, появляются щели, или технологи вовсе отказываются вносить вашу заявку в работу.

Почему так происходит? Потому что проектирование для гибки листового металла — это не просто рисование прямоугольников. Это учет физики деформации материала и возможностей оборудования. Опытные мастера по металлообработке в СПб, глядя на чертеж, сразу видят «косяки» новичка. Давайте разберем пять самых частых ошибок, которые превращают идею в брак и лишние затраты.

Ошибка 1:

Игнорирование радиуса гиба. Это ошибка номер один. Металл при гибке не ломается по идеальной линии, а плавно изгибается. Внутренний радиус гиба (R) — это минимальный закругленный угол, который получится на сгибе. Если в вашем проекте две детали должны состыковаться под прямым углом, а вы не учли этот радиус, они просто не сойдутся, образуя некрасивую щель или требуя усиленного давления при сборке. Простое правило: всегда уточняйте у технолога, какой минимальный радиус обеспечивает их гибочный станок (пресс) для вашей толщины металла.

Ошибка 2:

«Забытые» припуски на гибку. Лист металла при сгибании не просто меняет форму — он немного растягивается. Длина развертки (плоской заготовки) всегда больше суммы полок готовой детали. Если рассчитать длину «в лоб», по внутренним размерам, деталь получится короче, чем нужно. Это грубая, но очень распространенная ошибка. Расчет припуска зависит от толщины металла, радиуса гиба и угла. Без специальных таблиц или формул здесь не обойтись.

Ошибка 3:

Недостаточный зазор для гибочного инструмента. Представьте, что вам нужно загнуть край у глубокого узкого короба. Пуансон (верхняя часть штампа) и матрица (нижняя часть) пресса — это массивные стальные детали. Им нужен физический доступ к месту гиба. Если вы спроектируете короб со слишком высокими боковинами и маленьким расстоянием между гибами, инструмент просто не влезет, чтобы сделать второй загиб. Решение: всегда оставляйте технологический зазор. Его минимальное значение также подскажет технолог, исходя из параметров своего оборудования.

Ошибка 4:

Пренебрежение расположением отверстий и крепежа. Частая головная боль: вы разместили отверстие для болта слишком близко к линии будущего сгиба. В процессе гибки металл в этой зоне деформируется, отверстие гарантированно «уведет», оно станет овальным или сместится. Собирать такую конструкцию будет мучительно. Золотое правило: все критичные отверстия, прорези и вырезы должны располагаться на безопасном расстоянии от гиба (обычно не менее двух-трех толщин металла плюс радиус гиба). Лучше сверлить их уже после гибки, но если это невозможно — закладывайте правильные отступы.

Ошибка 5:

Выбор «негнущегося» материала или толщины. Не всякий металл и не всякая толщина хорошо поддаются гибке на стандартном оборудовании. Слишком толстый лист для заданного радиуса может просто не согнуться без трещин на внешней стороне. Некоторые алюминиевые сплавы в закаленном состоянии могут лопаться. Попытка согнуть обычную сталь на слишком маленький радиус приведет к ее ослаблению в месте сгиба. Консультация с инженером производства на этапе выбора материала спасет и бюджет, и нервы.

Вывод, к которому приходят многие заказчики:

Проектирование изделия под гибку металла — это не просто черчение, а инженерная задача, совмещающая знание материаловедения, геометрии и технологических возможностей производства. Каждая из перечисленных ошибок ведет к увеличению стоимости (переделка, дополнительная обработка) или к получению некондиционного изделия. Именно поэтому успешные проекты часто рождаются в диалоге: заказчик приносит свою идею и эскиз, а опытные технологи металлообработки в Санкт-Петербурге помогают адаптировать его под реальные условия, предлагая оптимальные решения по материалам, допускам и конструкции. Доверяя эту работу профессионалам на этапе подготовки, вы в итоге экономите самое ценное — время и средства, получая на выходе идеальный, прочный и точно соответствующий задаче корпус.