Когда говорят про успешных предпринимателей, часто представляют человека в хорошем костюме, в офисе с панорамными окнами. Но реальность для многих технических компаний — и особенно для тех, кто делает оборудование и комплектующие — иная: тот, кто хочет, чтобы компания эффективно работала и развивалась, обязан регулярно появляться в цеху.

Меня зовут Сергей Журавлев, я — основатель и генеральный директор «Промрадиатор-НК», бренда HONO-R. Я хочу поделиться с вами, почему лично для меня было и остается критически важным проводить время не только в офисе, но и в цехе. Расскажу, как это помогает бизнесу, что я из этого вынес и какие методы использую. Моя цель — чтобы вы, если руководите производством, могли применить что-то из моего опыта.

Моя история — от первых шагов до крупного производства

Я вырос и начал работать руками — не по шаблону, а в настоящей практике. В юности работал водителем КАМАЗа, потом путейцем, затем — слесарем по перегрузочным машинам.

Мое первое предпринимательство — автомойка, затем мастерская по ремонту радиаторов: пайка, сварка аргоном, восстановление оборудования. Переход к производству случился, когда один из клиентов заказал медный теплообменник. Мы согласились, сделали — и он оказался хорошим, вызвал второй заказ. Тогда я понял, что ниша реально существует, что есть смысл масштабироваться. С 2008 года развивается направление производства радиаторов охлаждения, теперь под брендом HONO-R.

Почему я каждый раз возвращаюсь в цех

Из опыта управления предприятием я понял, что «бывать в цеху» — это не опция, а необходимость. Вот мои ключевые аргументы:

- Чувствовать проблему, а не слушать отчет о ней. Когда я прихожу в цех, я смотрю, как происходит сварка, слышу, как вибрирует станок, вижу, где пыль, где склад переполнен, где инструмент в неудобном месте. Это влияет на брак, на безопасность, на удобство работы и мораль. Мне не нужно ждать отчетов или графиков. Я могу сразу заметить, что не так — и вмешаться.

- Контроль качества в деталях. Я могу лично посмотреть сварной шов, оценить пайку, испытание на давление — то, что часто незаметно в сухих цифрах. Например, когда мы внедряли технологию NOCOLOK (более качественная пайка), я сам проверял, как детали паяются, как меняется процент брака.

- Формирование культуры через личный пример. Если я прихожу и соблюдаю правила безопасности, требую порядка, аккуратности, вовремя прохожу по линии, общаюсь с мастерами — сотрудники видят: для меня это важно. Это строит доверие, дисциплину, понимание, что качество — не просто слово, а ежедневная практика.

- Инновации рождаются в живом процессе. Многие улучшения у нас появились именно из предложений мастеров, из наблюдений на линии. Когда ты на месте — ты видишь, как можно упростить конструкцию, уменьшить технологический цикл, экономнее использовать материал. Например, благодаря тому что я работал вместе с инженерами и мастерами при внедрении новых линий, мы быстрее корректировали дизайн радиаторов, уменьшали брак.

- Оперативность принятия решений и гибкость. Бывают ситуации, когда оборудование ломается, заказ срочный, нужно изменить маршрут производства. Если я уже на цеху, я могу увидеть проблему, поговорить с мастером, изменить план на месте. Это экономит время, спасает заказ, удерживает репутацию.

Принципы моего присутствия в цеху — как я организую эту практику

Чтобы быть эффективным, просто «бывать в цеху» недостаточно. Вот как я строю свою работу, чтобы это давало результат:

- Регулярные обходы с целью. Я назначаю себе дни и часы, когда обязательно обхожу цех, смотрю ключевые участки: сварка, пайка, испытания, упаковка. Раньше делал это произвольно, теперь — с конкретной повесткой: качество, производительность, безопасность, идеи по улучшению.

- Диалоги с мастерами и бригадирами. Не через менеджеров, прямо — что мешает, где нужен инструмент, обучить нового человека, что можно улучшить. Я слушаю их предложения, и часто они самые ценные — потому что они знают, где «узкое место».

- Малые эксперименты и прототипы. Когда что-то не работает идеально, вместо того чтобы ждать, когда все будет идеально на бумаге, мы пробуем небольшой эксперимент прямо на линии: поменять материал, форму, технологию. Если выходит — масштабируем.

- Фиксация дефектов и обратная связь. Когда вижу брак — фиксирую (фото, где, почему), разбираю с командой, и стараюсь, чтобы изменение дошло до смены. Не чтобы наказать, а чтобы обучение было, чтобы следующий раз такого не было.

- Обучение прямо в цеху. Я участвую в обучении новых сотрудников, иногда сам показываю, как контролировать сварку, как проверить пайку. А также нанимаю технологов, которые могут перевести теорию в практику, и организую, чтобы знания шли вниз по звеньям.

Как я балансирую между кабинетом и цехом

Конечно, я не всегда в цеху. Бывают стратегические задачи, встречи, разработки, финансы, маркетинг. Поэтому я устроил себе систему:

- Назначаю дни, когда точно буду на производстве. В другие дни — только короткие визиты по необходимости.

- У меня есть команда доверенных технологов и мастеров, которые могут держать руку на пульсе, когда я занят делами, и информировать меня о важных событиях.

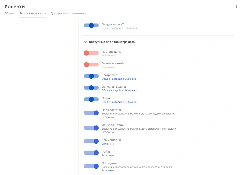

- Я держу метрики: % брака, время простоев, скорость переналадки, уровень удовлетворенности сотрудников. Когда вижу отклонения — еду в цех, смотрю, что пошло не так.

Что это дает — результаты, которые я вижу

В результате такой практики я наблюдаю:

- Устойчивая репутация. Заказчики видят, что продукт надежный, не ломается, что мы выдерживаем сроки.

- Снижение брака и рекламаций. Экономия не только денег, но времени и нервов.

- Увеличение объемов и рост команды. От мастерской до завода, сотни сотрудников.

- Возможность быстро адаптироваться. Изменения технологий, требований клиентов, обстоятельств.

- Повышение лояльности команды. Дюди чувствуют, что их слышат, что руководитель действительно понимает, что они делают, что он не только из кабинета говорит.

Советы, которые я могу дать вам

Если вы руководите или планируете развивать производство — вот что я рекомендую исходя из своего опыта:

- Ставьте обязательство — быть на производстве. Определите, когда будете в цеху: 1-2 раза в неделю, либо ежедневный обход хотя бы часть смены. Главное — регулярность и последовательность.

- Четкая повестка обходов. Подготовьте список проверок: качество производства, материалы, станки, безопасность, вовлечение людей, идей от линии. Ведите журнал.

- Слушайте людей, которые работают руками. Мастера, бригадиры, рабочие линии часто знают, где лежит узкое место. Создайте каналы обратной связи, поощряйте идеи.

- Внедряйте изменения малыми шагами. Не ждите идеального решения — пробуйте, корректируйте, масштабируйте, если работает. Так экономятся ресурсы и снижаются риски.

- Обучение и развитие. Вкладывайте в то, чтобы сотрудники могли повысить квалификацию — не только теоретически, но и практично, на линии. Это даст меньше брака и более быструю адаптацию изменениям.

- Измеряйте результаты. Установите KPI, контролируйте: доля брака, производительность, время переналадки, удовлетворенность работников. Лучше видеть цифры, а не только ощущения.

- Баланс между управлением и стратегией. Не забудьте: даже если сильно «в цеху», нужно время для стратегии, продуктов, маркетинга, финансового планирования. Делегируйте то, что можно, но контролируйте ключевое.

Для меня быть в цеху — это не просто привычка или стиль руководства. Это способ понимать свой бизнес изнутри, чувствовать его пульс, видеть людей, процессы и детали, которые не передаст ни один отчет. Производство — это живой организм, и если хочешь, чтобы он развивался, нужно быть рядом. Я убежден: руководитель, который не боится надеть каску и пройтись по линии, всегда будет знать больше, видеть дальше и принимать решения точнее. Ведь настоящий успех в промышленности начинается не в кабинете, а именно в цеху.